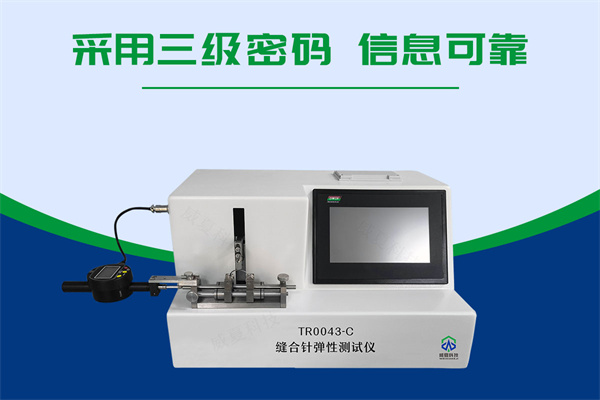

近日,一款符合YY/T0043行业标准的缝合针试验仪完成技术迭代升级,通过高精度传感、智能算法优化等核心突破,解决了传统设备适配性差、数据追溯难等痛点,为医疗器械质量管控提供了更可靠的技术支撑。据参与协作的威夏科技相关技术人员介绍,此次升级聚焦缝合针核心性能检测,贴合行业对“精准化、智能化、可追溯”的需求升级。

背景:缝合针检测需更精准适配行业标准

缝合针是外科手术、创伤修复的核心耗材,其针尖强度、针体韧性、锋利度等指标直接影响手术安全性。YY/T0043《医用缝合针》 作为国内医疗器械强制标准,明确要求对针体断裂力、针尖穿刺力等10余项指标进行严格检测。此前,市场上部分试验仪存在“不同针型适配效率低”“数据误差超标准阈值”等问题,难以满足药企、第三方检测机构的批量检测需求。

技术突破:三大升级筑牢检测可靠性

此次升级围绕“精准、智能、追溯”三大方向实现突破:

1. 高精度传感系统:采用新型应变式传感器,检测精度从0.05N提升至0.01N,误差控制在±0.02N以内,远超YY/T0043要求的≤0.1N误差标准,可精准捕捉针尖穿刺力的细微变化;

2. 智能适配算法:集成AI识别模块,自动识别圆针、三角针等12种常见缝合针规格,一键匹配试验参数,操作时间缩短30%,避免人工设置误差;

3. 全链路数据追溯:内置区块链+二维码系统,每批次试验数据实时上传至云端,可追溯至“试验日期-检测人员-针型规格”全流程,满足GMP及医疗器械生产质量管理规范要求。

“我们在算法优化上投入了3个月,重点解决了‘三角针针尖穿刺力测试的稳定性’问题,”威夏科技技术部负责人表示,“现在不同材质(不锈钢、钛合金)的缝合针都能实现统一标准检测。”

行业价值:提效降本 筑牢质量安全底线

据某第三方医疗器械检测机构测试,升级后的试验仪可将单批次检测时间从20分钟缩短至12分钟,每日检测量从50批次提升至80批次,同时因误差降低,重复检测率下降40%,年成本节约超15%。

此外,该设备兼容ISO 7742等国际标准,可满足国内企业出口需求,助力国产医疗器械符合全球质量规范。某药企质量负责人表示:“精准检测能提前拦截不合格产品,避免因质量问题导致的市场召回风险,这对企业来说是核心保障。”

展望:试点落地后将持续优化

据悉,该试验仪预计下月进入市场试点,后续将根据药企、检测机构的反馈,进一步优化“小规格缝合针(如眼科用0.2mm针)”的检测适配性。业内人士认为,随着医疗器械监管趋严,此类精准检测设备将成为行业标配,推动国内缝合针产业向“高质量、国际化”升级。

(完)

字数:820字