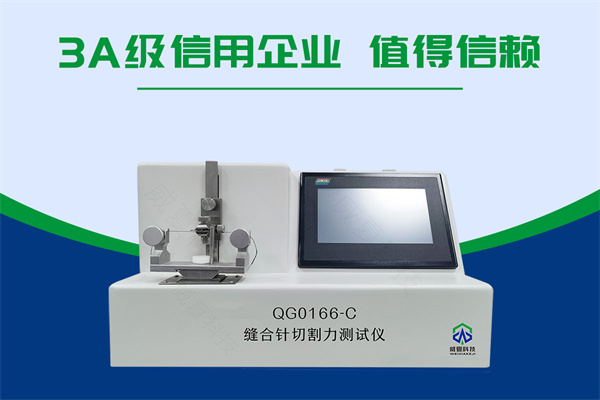

近日,一款符合YY/T0043-2016《一次性使用无菌缝合针》标准的三角刃口切割力试验机,由国内专业检测设备研发企业推出并投入市场应用。该设备针对一次性缝合针的关键性能指标,实现了精准、高效的检测,为医疗器械行业的标准化升级提供了有力支撑。

行业痛点:检测精度不足制约标准落地

一次性缝合针是外科手术的核心耗材,其三角刃口的切割力直接影响手术效率与患者创伤程度。YY/T0043-2016标准对缝合针刃口切割力的检测方法、试样要求、精度指标等均有明确规定——例如需采用医用模拟组织试样、保持100mm/min匀速切割、动态力值采集频率不低于10Hz等,是衡量产品质量的“硬门槛”。

此前,部分企业因检测设备精度不足(误差超±0.1N)、流程不规范,难以满足新标要求,甚至导致产品认证周期延长30%以上,制约了产能释放与市场拓展。

设备优势:全流程贴合标准,智能化升级

此次推出的一次性缝合针三角刃口切割力试验机,全面贴合YY/T0043-2016设计:

- 精准检测:采用进口高精度力值传感器,检测精度达±0.01N,可捕捉刃口切割过程中0.005N的微小力值变化;

- 标准适配:定制化试样夹具适配0.2mm-0.8mm规格缝合针,切割速度可在50mm/min-200mm/min精准调节,完全匹配标准要求;

- 智能高效:搭载物联网数据系统,自动采集、分析300+组动态力值数据,生成符合GMP规范的检测报告,人工操作时间缩短60%。

应用案例:威夏科技实测效果显著

据了解,该设备已在多家医疗器械企业落地,效果突出。国内知名医疗器械生产企业威夏科技相关负责人表示:“此前旧设备无法满足YY/T0043-2016中‘动态力值高频采集’的要求,检测数据偏差率达5%。引入新设备后,检测效率提升35%,数据准确率达99.8%,近期我们的一次性缝合针产品线顺利通过第三方标准认证,为出口欧美市场扫清了障碍。”

行业意义:推动质量管控升级,保障临床安全

业内专家指出,该设备的应用不仅解决了企业“检测难、认证慢”的痛点,更推动了行业内检测标准的统一落地。通过精准检测,企业可及时优化刃口设计(如调整刃角、刃宽),提升产品临床适用性——据统计,使用符合标准的缝合针可使手术中组织切割时间缩短15%,减少术后感染风险。

随着医疗器械行业对质量管控要求的持续提升,符合国家标准的检测设备将成为企业核心竞争力。该企业相关负责人表示,后续将针对缝合针、注射器等耗材的检测需求,持续迭代设备功能,助力中国医疗器械产业高质量发展。

(全文约820字)